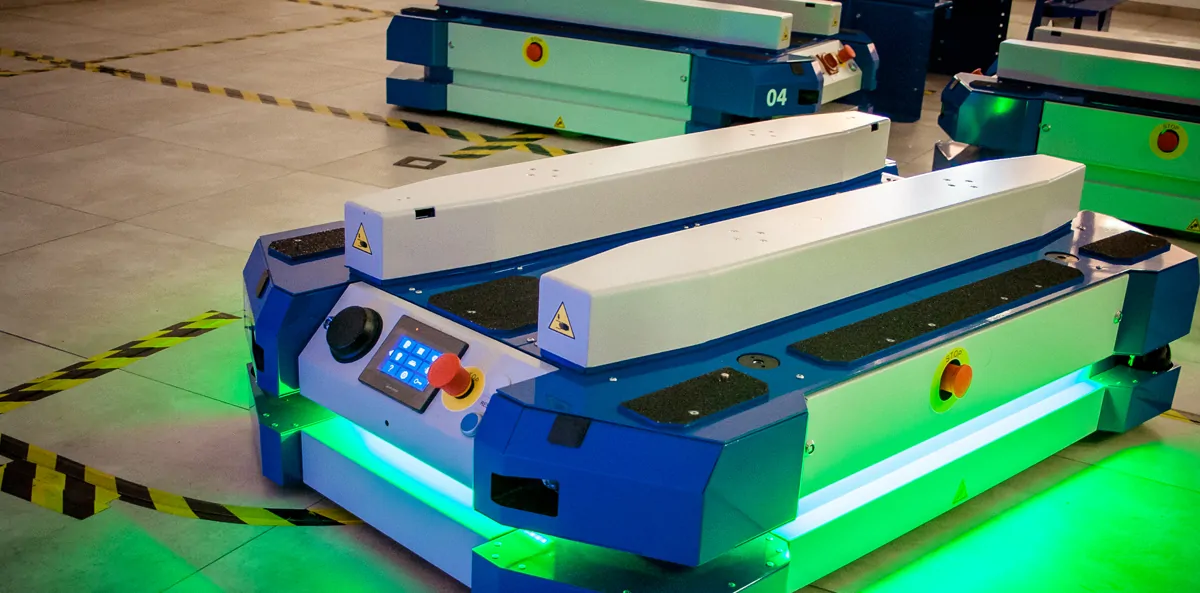

Zautomatyzowane systemy transportu wewnętrznego to duże przedsięwzięcie. Aby okazało się udane, potrzebna jest dokładna analiza i zaplanowanie jego poszczególnych elementów. Podpowiadamy od czego zacząć, aby stworzyć sprawnie działający system AGV/AMR.

Warunki pracy robota

Zanim zaczniemy przeglądać modele robotów mobilnych, trzeba uważnie przeanalizować infrastrukturę posiadanej hali produkcyjnej czy magazynowej. To ona bowiem narzuca nam wymagania co do wielkości urządzenia, jego możliwości jazdy czy dodatkowych funkcji. Należy wziąć pod uwagę również to, czy robot będzie poruszał się po tej samej drodze komunikacyjnej, co pracownicy, gdyż wówczas potrzebujemy modelu, który będzie zapewniał odpowiedni poziom bezpieczeństwa.

„Wybieranie robotów mobilnych spośród gotowych urządzeń z półki oprócz tego, że jest czasochłonne, to nie zawsze okazuje się trafne. Wszystko przez to, że każda hala produkcyjna czy magazynowa jest inna, a robot powinien odpowiadać jej potrzebom. Standardowe roboty nie dadzą sobie rady zwłaszcza w starym budownictwie, gdzie często mamy do czynienia z przepełnieniem hali różnego rodzaju urządzeniami, a do tego czasem dochodzą specyficzne warunki pracy, np. w niskiej temperaturze albo przy silnym zapyleniu. Rozwiązania customowe, czyli „szyte na potrzeby klienta” są wtedy koniecznością, aby robot nie tylko miał odpowiednią wielkość i kształt, ale

też sprawdzał się pod kątem odporności na te warunki środowiskowe, odpowiedniej wydajności energetycznej, mobilności ruchowej czy możliwości omijania przeszkód” – tłumaczy Olaf Dudek, Manager Działu Badań i Rozwoju Robotyki Mobilnej w firmie Etisoft Smart Solutions.

Wymagania ładunku

Infrastruktura zakładu to jedno, ale równie ważne w doborze odpowiedniego modelu robota mobilnego są wymagania dotyczące ładunków, które mają być nim transportowane. Nie każdy robot będzie bowiem w stanie przewozić takie same rozmiary palet. Każdy będzie również przygotowany na inną maksymalną masę ładunku. Kryje się za tym oczywiście aspekt bezpieczeństwa człowieka w otoczeniu robotów transportowych.

Istotny jest także sam rodzaj ładunków. Pod tym względem wyróżnia się kilka typów robotów mobilnych, np. roboty autonomiczne do transportowania regałów z pojemnikami, roboty ciągnikowe do ciągnięcia wagoników i koszy na kółkach czy roboty służące do przewożenia ładunków umieszczonych na paletach.

Nie tylko robot

Robot mobilny to tylko jedna niewielka część całego systemu transportu wewnątrzzakładowego. Urządzenia RFID, czytniki kodów, automatyczne windy palet, doki napędowe, IntraFleet to przykładowe systemy i rozwiązania IT, które muszą współpracować z robotem mobilnym, aby cały transport przebiegał sprawnie i efektywnie. Wybór odpowiedniego modelu robota nie obejdzie się zatem bez sprawdzenia, czy ma on zdolność do integracji z pozostałymi elementami systemu transportu wewnętrznego w przedsiębiorstwie. W wielu przypadkach konieczna może okazać się wymiana tych elementów lub dokupienie dodatkowych.

„W Etisoft Smart Solutions nie zostawiamy klienta z problematycznym wyborem robota mobilnego ani zaprojektowaniem całego systemu. Zawsze zaczynamy od dokładnej analizy przedwdrożeniowej. Klient nie ponosi za nią żadnych opłat, a może dowiedzieć się jaki typ i liczba robotów byłaby potrzebna w jego obiekcie oraz z jakim wiąże się to kosztem. Na podstawie symulacji w oprogramowaniu Flexsim wyliczamy także jak bardzo ma szanse poprawić się dzięki temu efektywność procesów i ile można na tym zaoszczędzić” – mówi Wojciech Klein z Etisoft Smart Solutions. Mając tak precyzyjne dane, z pewnością łatwiej jest podjąć decyzję o zakupie robota, dostosowanego do konkretnych potrzeb.