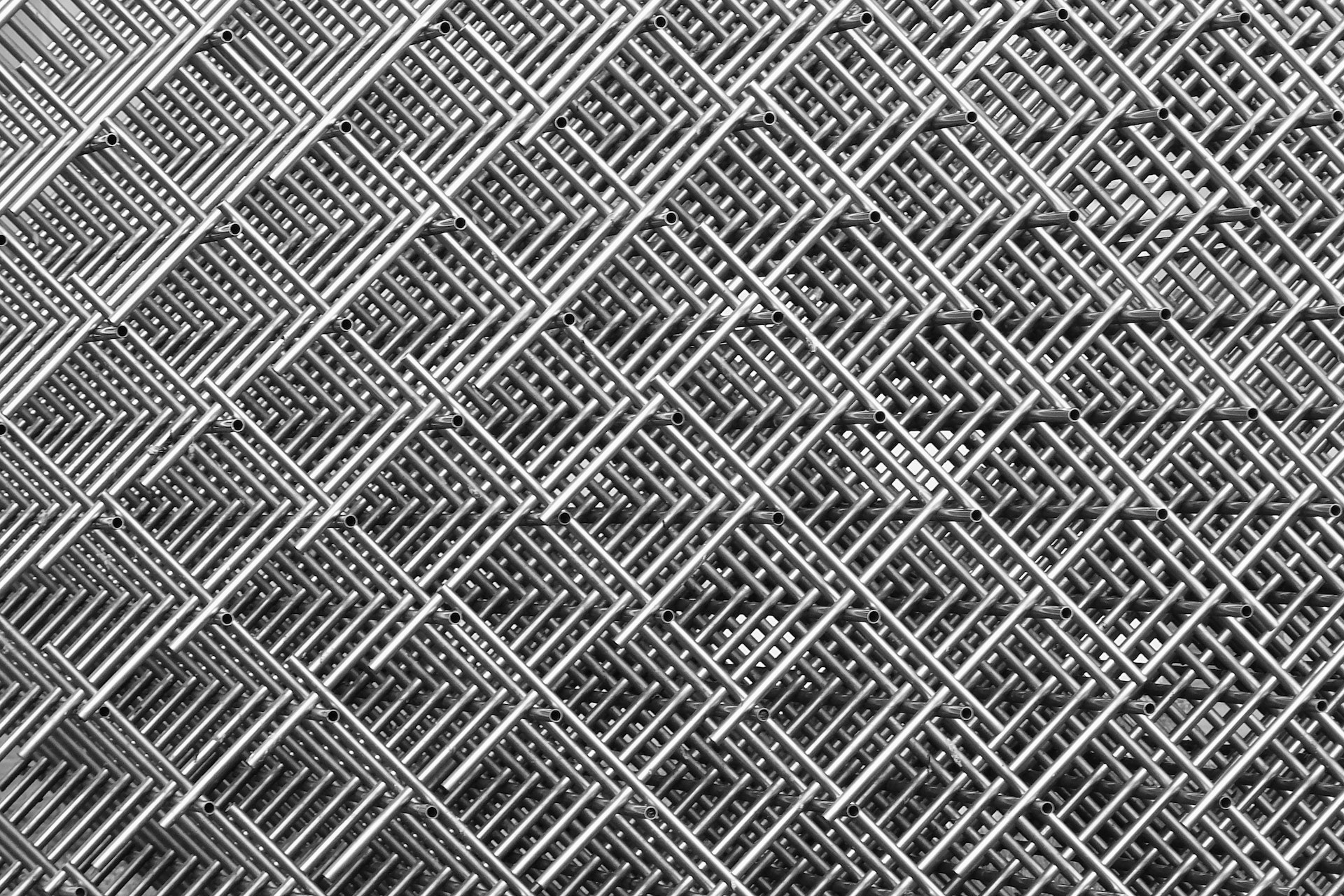

Po długich zmaganiach z kryzysem na rynku, sytuacja branży hutniczej ulega stabilizacji. Polska stal musi jednak poradzić sobie z kolejnymi wyzwaniami związanymi przede wszystkim z transformacją ekologiczną i ograniczeniem emisji gazów cieplarnianych do środowiska. Istotnym działaniem w dążeniu do zeroemisyjności hutnictwa jest tworzenie innowacyjnych rozwiązań, opartych na nowoczesnych technologiach.

Czy kryzys polskiej stali minął?

Ostatnie lata były problematyczne dla wielu gałęzi przemysłu, w tym również dla branży hutniczej. Kryzys związany z zastojami produkcyjnymi sprawił, że przemysł stalowy tracił swoją konkurencyjność, a sytuacja ta uległa pogorszeniu w momencie gwałtownego wzrostu cen energii.

Na początku 2023 roku branżowe media informowały o stabilizacji rynku, co widać między innymi po tendencji wzrostowej wartości akcji spółek hutniczych. Dobre wiadomości napływają również z innych stron – kolejne firmy decydują się na inwestycje w nowoczesne rozwiązania technologiczne. Zacieśniają się również współprace między uczelniami a przedstawicielami branży metalowej.

Transformacja ekologiczna – największe wyzwanie dla branży hutniczej

Jednym z największych wyzwań, z jakimi musi mierzyć się przemysł, jest prowadzenie działalności zgodnie z zasadami zrównoważonego rozwoju. Zielona transformacja ma na celu znaczne ograniczenie emisji gazów cieplarnianych. Sposobem na realizację takiego działania w hutnictwie jest wykorzystanie jako źródła energii nowoczesnego paliwa i zastąpienie konwencjonalnych pieców hutniczych piecami wodorowymi. Jak się jednak okazuje, nie jest to rozwiązanie idealne. Może się bowiem wiązać z kilkukrotnym wzrostem kosztów produkcji. Wdrożenie sprzętu, którego działanie opiera się na paliwie wodorowym, wymaga także dokonania istotnych zmian konstrukcyjnych pieców oraz przebudowy instalacji.

– Obecnie większa część produkcji metali w UE odbywa się przy użyciu wysokoemisyjnych pieców. Problemem jest w tym przypadku zarówno sama emisja CO2 do środowiska, jak i rosnący koszt tej emisji. Zdaniem branżowych ekspertów jesteśmy dopiero na początki drogi do zielonego przemysłu, a polska stal potrzebuje ekologicznych alternatyw, które muszą zostać odkryte lub opracowane, zaprojektowane oraz zrealizowane – i to z zyskiem. Bez wątpienia stworzenie innowacyjnych rozwiązań wymaga więc zaangażowania sztabu specjalistów oraz solidnego zaplecza technologicznego – tłumaczy Marek Wojnicki z Centrum Badań i Rozwoju Technologii dla Przemysłu.

Przystosowanie hutnictwa do wymagań związanych z prowadzoną polityką klimatyczną oznacza wiele lat pracy nad badaniem kolejnych możliwości w celu stworzenia ekologicznych, a jednocześnie opłacalnych alternatyw.

Czy w hutnictwo warto inwestować? Rynek mówi, że tak!

Obecne trendy pokazują, że branża hutnicza zażegnała kryzys. Ważniejsze jest jednak teraz to, w jaki sposób będzie sobie radzić z wymaganiami stawianymi przez instytucje oraz kontrahentów. Tendencje rynkowe widać po zachowaniu przedsiębiorstw hutniczych, które postanawiają inwestować w nowoczesne technologie. Wdrożenie innowacyjnych rozwiązań wymaga dalszych badań, które sprawią, że produkcja metalu będzie ekologiczna i jednocześnie opłacalna.

– Od pewnego czasu dostrzegamy u przedstawicieli branży hutniczej dynamicznie rosnącą tendencję do poszukiwania rozwiązań umożliwiających transformację ekologiczną zakładów. Inwestycje w działalność badawczo-rozwojową stają się koniecznością, zwłaszcza dla podmiotów o ugruntowanej pozycji na rynku. Dostęp do zaawansowanego zaplecza technologicznego oraz specjalistyczna wiedza i doświadczenie mają znaczący wpływ na powodzenie tych inwestycji. Warto mieć to na uwadze podczas wyboru partnerów biznesowych – podkreśla ekspert z CBRTP.

Jak widać, w branży hutniczej kończą się problemy, ale nie wyzwania. To dopiero początek poszukiwania innowacyjnych rozwiązań technologicznych, które umożliwią opłacalną produkcję metali dostosowaną do zasad zrównoważonego rozwoju.