Jak pokazują wyniki sondażu opublikowanego przez automatykab2b.pl, 78% ankietowanych ocenia koniunkturę na rynku dystrybucji systemów wizyjnych w 2021 r. jako dobrą*. Zważając na liczbę zastosowań systemów wizyjnych i możliwości, jakie zapewniają, można śmiało przewidywać rosnące zapotrzebowanie na nie w przyszłości. Od przeznaczenia systemu i jego parametrów zależy kształt procesu wdrożenia, który jednak zwykle można zaplanować już w 3 krokach.

Określenie sytuacji obecnej i sformułowanie oczekiwań

Dla osiągnięcia najlepszych rezultatów wdrożenia nowego systemu wizyjnego należy po pierwsze przeanalizować stan obecny. Niezbędne jest stworzenie opisu stanu aktualnego, czyli wejścia i wyjścia z procesu. Firma zajmująca się wdrażaniem i konfiguracją systemu w pierwszej kolejności stara się poznać oczekiwania klientów. W jaki sposób to robi? – W Etisoft Smart Solutions prosimy m.in. o zdjęcia miejsca, gdzie ma się znajdować stanowisko. Musimy także poznać sam proces, sposób transportu produktów, sugestie rozwiązań, przezbrojenia itp. – wylicza Jakub Rudner, Menedżer ds. Rozwoju Nowych Technologii. Do najczęstszych zastosowań systemów wizyjnych należy kontrola jakości produktów poprzez ich porównanie ze wzorcem. Popularne są również: potwierdzenie obecności na linii produkcyjnej, kontrola położenia, kontrola ilości, pomiar gabarytów. Poznanie oczekiwań dotyczy również innych kwestii, w tym tak kluczowej, jak integracja z linią, systemami IT oraz decyzja, czy pomiar ma przyjąć charakter OK/NOK, czy może ma wskazywać konkretny wynik.

Przedmiot inspekcji i produkt

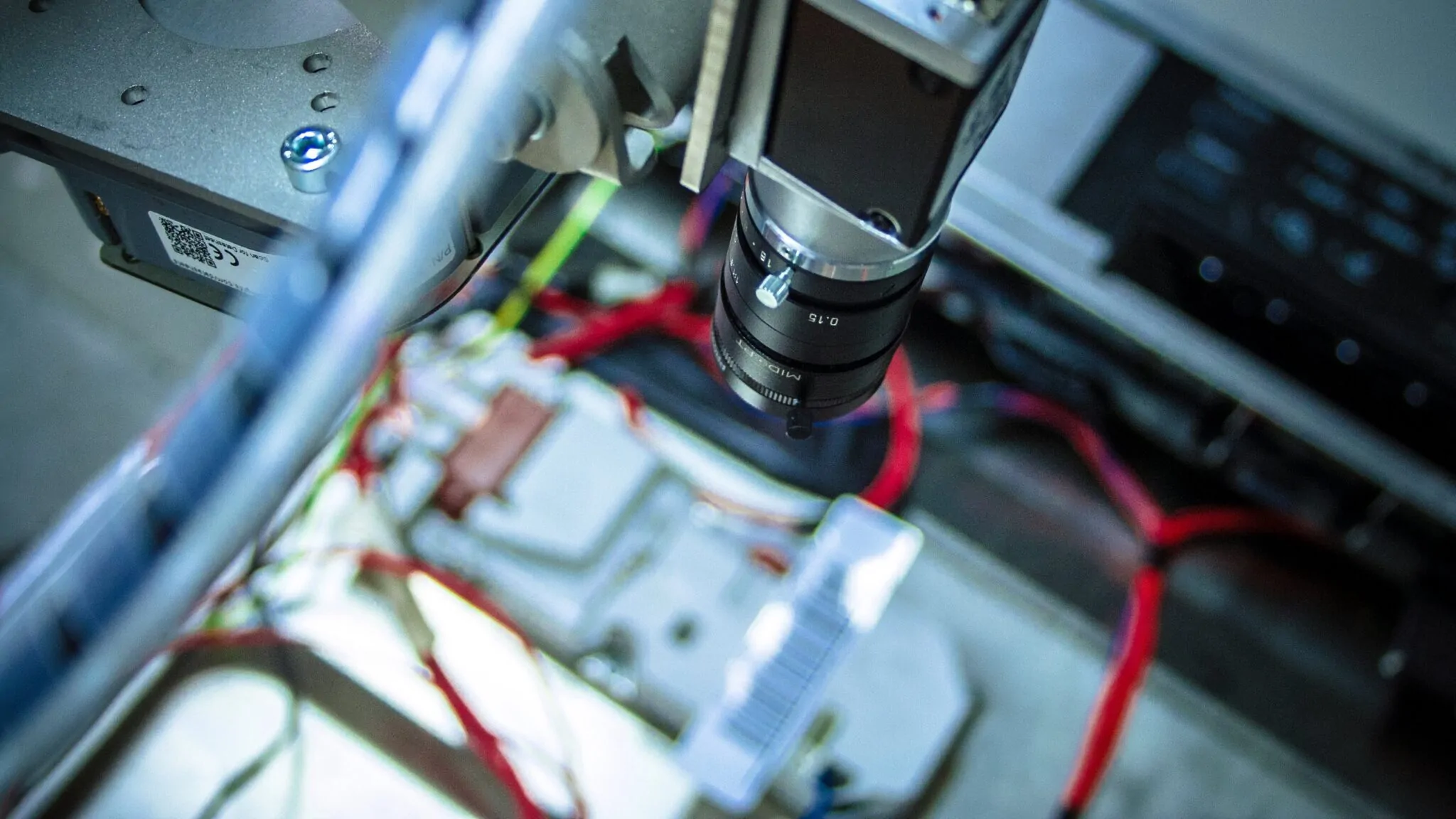

Wdrożenie systemu wizyjnego wymaga wyboru odpowiedniego sprzętu i oprogramowania, a następnie ich integracji. Aby wybrać obiektyw, kamerę, określić układ oświetlenia, zaimplementować właściwe oprogramowanie i na tej podstawie stworzyć właściwy algorytm, niezbędne jest zapoznanie się z przedmiotem inspekcji.

Prawie nigdy źródłem problemów w działaniu systemu nie jest błędny wybór obiektywu czy oprogramowania. Czasem przyczyną może być kamera pozbawiona istotnych funkcjonalności lub niespełniająca wymogów względem niektórych parametrów, takich jak np. rozdzielczość. – Generalnie o sprawności pomiarów decyduje przede wszystkim właściwa integracja wszystkich czynników. Ustawienie prawidłowych parametrów pracy kamery, dostosowanie do nich układu oświetlenia i ustawienia obiektywu, to elementy odpowiedzialne za ostateczny efekt działania systemu wizyjnego – informuje ekspert z Etisoft Smart Solutions.

Niezwykle ważną kwestią jest dobre poznanie produktów. Przykładowo zmienność barwowa produktu może powodować niestabilność pomiaru. W takie sytuacji niewskazane jest opieranie pomiaru na identyfikacji barwy. Nie można również zapominać o identyfikacji potencjalnych zakłóceń i potraktowaniu ich jako niepewności. Kolejnym krokiem jest zniwelowanie wpływu niepewności na pomiar poprzez ich stłumienie lub też uwzględnienie wpływu.

Wymagania odnośnie stanowiska

Każdy zakład przemysłowy posiada swoją własną specyfikę, a stanowiska pracy powstają według jasno określonych, często również specyficznych kryteriów. System wizyjny powinien być z nimi bezwzględnie kompatybilny, przez co niezbędnym etapem wdrażania jest zapoznanie się z wymaganiami odnośnie stanowiska. Pozwala to uzyskać pełną kompatybilność urządzeń i oprogramowania systemu wizyjnego z linią produkcyjną. Użytkownik może mieć swoje wymagania na przykład wobec producentów poszczególnych komponentów instalowanych w ramach montaż systemu kontrolnego.

O skuteczności procesów kontrolnych w wykonaniu systemów wizyjnych w dużej mierze decyduje jakość jego elementów. Jednak kwestią kluczową pozostaje ich integracja oraz prawidłowe wdrożenie, odpowiadające potrzebom użytkownika.

ETISOFT

To firma zdobywająca doświadczenie w branży od 25 lat, która nieustannie rozwija się w celu zaspokajania potrzeb odbiorców w zakresie znakowania i automatycznej identyfikacji produktów. Kompleksowa obsługa klientów korporacyjnych oraz dynamiczny rozwój ugruntowały pozycję firmy jako kwalifikowanego dostawcy etykiet i elementów funkcyjnych o zasięgu globalnym dla wielu branż. Wdrożone w firmie modele obsługi pozwalają dostosować zasady współpracy do każdego rodzaju odbiorcy, również w zakresie konsolidacji dostaw produktów do fabryk klienta zlokalizowanych w wielu miejscach świata. Zmieniający się rynek oraz oczekiwania klientów dały firmie impuls do rozwoju i budowy kompetencji z zakresu automatyzacji procesów, dlatego oferta firmy została poszerzona o nowe urządzenia AutoID, systemy aplikujące etykiety, systemy intralogistyczne oparte o wózki AGV, systemy wizyjne oraz rozwiązania z zakresu technologii RFID.